| продукция | контакты | Назад |

KZDL -4 Экспресс-прибор для измерения серы

Таможня № : 9027809900  |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Описани е KZDL -4 Экспресс-прибор для измерения серы , используется для измерения содержания серы в угле, металле, в различных ископаемых, он является частью лабораторного оборудования в угольной, металлургической, химической, строительной отраслях, электроэнергетике, инспектировании. Данный прибор разработан на основе приборов серии KZDL , а также, других приборов для измерения серы, имеющихся в КНР, спроектирован в соответствии с принципами титрации GB / T 214—1996 ( заменитель GB 214—83 ) . Процесс измерения в данном приборе контролируется автоматическим микрокомпьютером , а также микрокомпьютером производится процесс обработки и сопоставления данных тестирования. В данной модели устранены такие недостатки, как плохая линейность, девиация нуля, отсутствие вспомогательных возможностей, имеющиеся в модели KZDL —3 A . Цифры отображают содержание в угле серы в миллиметрах, процентном соотношении, а также другие сходные данные , в то же время печатает можно напечатать название лаборатории, время анализа, влагу, номер образца, вес образца, количество серы, процентное соотношение содержания серы, сухую серу. Точность тестирования соответствует GB/T214—1996 стандарту КНР. Главные технические показатели 1. Диапазон определения серы : 0.01-40% 2.Время тестирования образца : 2-9 min Автоматическая установка , автоматическое завершение. 3.Контроль температуры : Контролируемая температура 1150℃±5℃ , температура использования 0-1300℃ , можно задать любую . Платиново-радиевая —платиновая термопара , нагреваемый объект – кремниево-карбоновая трубка ( модель :ø40/30×400 mm ), длина высокотемпературной области >90 миллиметров. 4.Скорость нагрева : автоматически контролируется ток нагрева, происходит равномерный подъем температуры, за 35 минут температура поднимается до 1150℃ . 5. Вес образца : Можно вводить и исправлять автоматически. 6.Номер образца : Можно указать любой, по желанию пользователя. 7.Время : отображается год, месяц, день, время . 8.Влага : анализ на влагу пользователь производит по необходимости, можно вычислить общее количество сухой серы. 9.Точность : можно регулировать автоматически. 10.Печать : Панельный принтер, можно напечатать название лаборатории, время анализа, влагу, номер образца, вес образца, количество серы, процентное соотношение содержания серы, сухую серу. 11.Источник питания : 220 V ±10% , 50 Hz

Принципы 1. Принципы анализа Образец угля обжигается при температуре 1150℃ и при условии циркуляции очищенного воздуха , различные конфигурации серы, содержащейся в угле при обжигании разлагаются на S O 2 и маленькое количество SO 3 . Реакция следующая ; Уголь ( Органический )+O 2 CO 2 ^+ H 2 O + SO 2 ^+ CI 2 ^+ …… 4 FeS 2 + 11 O 2> 2 Fe 2 O 3 + 8 SO 2 ^ 2 MSO 4 >2 MO +2 SO 2 ^+ O 2 ^ ( M указывает на металлические элементы ) 2 SO 2 + O 2 > 2 SO 3 ^ Образовавшиеся SO 2 и небольшое количество SO 3 через поток воздуха попадают в электролитическую камеру , в процессе гидратации образуется H 2 SO 3 и маленькое количество H 2 SO 4 , которые нарушают потенциальный баланс йода – йодированного калия, прибор автоматически производит окисление йода, полученного при распаде йодированного калия в процессе автоматического электролиза, образуется H 2 SO 3 . Реакция ; анод ; 2I - –2e>I 2 катод ; 2H + + 2e > H 2 Оксидация йода H 2 SO 3 реакция : I 2 + H 2 SO 3 + H 2 O > 2I - + H 2 SO 4 + 2H + Количество электричества, потребляемое в процессе электролиза для появления йода , собирается в контроллере и пересчитывается в соответствующее количество миллиграмм содержания серы. Количество миллиграммов серы, содержащейся в образцах угля можно пересчитать и выразить в процентном соотношении ( % )

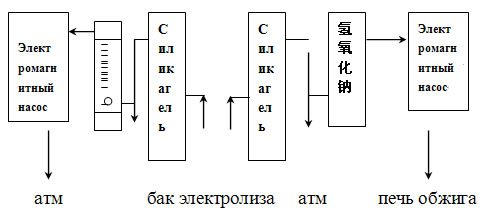

Конструкция Данный прибор состоит из очистителя воздуха, контроллера, печи обжига, электролитической ванны, миксера и других частей. 1. Очиститель воздуха Эта часть состоит из электромагнитного насоса, расходометра воздуха, ( 0-1000миллилитров в минуту ) сушильной трубы и др. частей . Пояснительный чертеж к системе ( Схема 1 ). (1)• Электромагнитный насос : дифференцирует поступление и выход воздуха. (2)• Сушильная труба ; главным образом удаляет из воздуха кислотные газы, влагу и др. примеси. Из-за того, что количество влаги, выделяемой из в электролитической ванны достаточно велико, необходимо часто просушивать и менять силикагель. (3)Расходометр : стеклянный флоуметр , укомплектован иглообразным клапаном, использующимся для регулировки циркуляции газа в электролитической ванной, нужно регулировать до, примерно, 1000 миллилитров в минуту

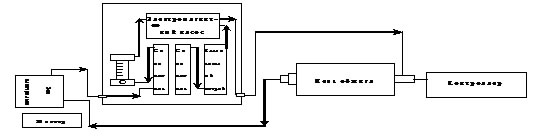

Схема 1 : Схема очистительной системы 2. Контроллер Эта часть включает в себя интеграл Кулона, программный контроль, 3 уровня контроля температуры. Контролируются единым одночипным процессором. 3. Печь обжига В данном приборе в качестве печи обжига используется трубчатая высокотемпературная печь, ее нагревательный элемент -2-х резьбовая с согласованной линией передачи кремнево - карбоновая трубка , модель Φ40/30×200/160 .Для сохранности кремнево - карбоновой трубки, ее наружный корпус покрыт защитной корундовой трубкой, заполненной алюминиево-кремневокислым хлопком, для лучшего поддержания температуры. В качестве трубки обжига используется корундовая трубка (редукторная трубка) , непосредственно вставленной в кремнево - карбоновую трубку, ее конструкция приведена на Схеме 2.

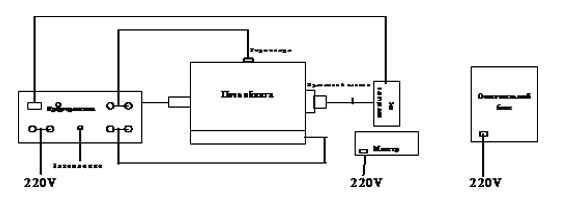

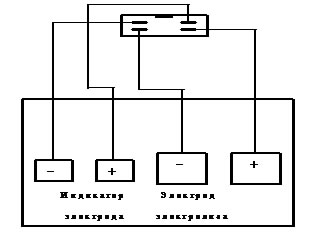

Схема 2 : Пояснительный чертеж к конструкции печи обжига 4. Электролитическая ванна и миксер : Бак электролиза сделан из органического стекла, объем около 400 миллилитров, на верхней части крышки закреплена одна пара электролитических электродов и одна пара электродов индикаторов, верхняя крышка и ее корпус уплотнены герметичным резиновым манжетом , площадь электролитического электрода 1×1.5cm 2 , электролитический анод расположен в центре электролитической ванны, электролитический катод расположен на краю электролитической ванны, для того, чтобы вырабатываемый йод быстрее рассеивался, площадь электрода индикатора составляет 0.5×1.0cm 2 . В нижнюю часть электролитической ванной вмонтирован воздушный фильтр стеклянной плавильной доски , который преобразовывает газ, выделяемый при сгорании в тонкий туманный слой, для того, чтобы быстро растворить в электролитической жидкости, выделяемые при сжигании газы SO 2 и маленькое количество SO 3 . В бак электролиза встроен металлический стержень, упакованный в пластмассу, использующийся как палка миксера, скорость вращения электромагнитного миксера 500 оборотов в минуту , к тому же ее можно регулировать, чем выше скорость смешивания, тем точнее результат анализа, но нельзя выставлять слишком высокую скорость, при превышении может возникнуть асинхрония. Условия использования 1.Температура среды : 5-40℃ 2. Сравнительная влажность : <85% 3. Газоноситель : скорость циркуляции очищенного воздуха сухих некислотных и окисленных веществ составляет более 1500 миллилитров в минуту. 4. Скорость циркуляции тестируемого газа : около 1000 миллилитров в минуту . Φункционирование передней панели контроллера и инструкция по эксплуатации. На передней панели находятся 2 дисплея, 4 индикатора 18 клавиш и 1 микропринтер. Левый дисплей содержит 4 характрона , которые отображают температуру измерения. Правый дисплей содержит 5 характронов , которые отображают результат тестирования и различные данные. Когда под правым дисплеем загорается индикатор, можно корректировать параметры, сенсорные клавиши используются для задачи режима. конкретного продукта руководство по эксплуатации компании ... ... Монтаж и способ использования: 1. Контроллер прибора, печь обжига, электролитическая ванна, а также миксер и элемент предварительной обработки воздуха, в соответствии с схемой4 соединения частей газовода. В соответствии с схемой5 соединение электроцепи. 2. Вывод высокотемпературной печи обжига подсоединяется к 2 помеченным контактным стержням. Термопара втыкается до конца в отверстие задней части печи, затем назад, примерно, на 2 mm и закрепляется. Термопары высокотемпературной печи втыкаются в 2 контактных стержня, помеченных «Термопара», плюс к “ + ” , минус к “ - ”. Четырехжильное гнездо подключается к баку электролиза. Источник питания 220 V подключается к 2контактным стержням, помеченным «Вход».

Схема 4 : соединение частей газовода ( фас )

Схема 5 : соединение электросети ( зад ) 3. Подключив источник питания, поднять температуру в печи обжига. Используя автономный стандартный пирометр, повторно протестировать при 500℃ и в высокотемпературной зоне ( например 1150℃ ), если температура в высокотемпературной зоне не достигает 1150℃ , необходимо поднять уже заданную температуру до требуемой. Примечание : так как термопара расположена вне нагревательной трубки, температура, то в этой точке температура ниже, чем внутри. Когда в высокотемпературной части температура достигает 1150℃ , отображается температура 1050℃. Поэтому контрольную температуру необходимо установить в 1050℃. Сразу после включения прибора, температура, возможно, будет выше комнатной, но на это не следует брать во внимание .

Приложение : схема подсоединения бака электролиза 4. Открыть верхнюю крышку контроллера, брус для отправки образцов от отверстия левого бока воткнуть в отверстие ползуна держателя , затянуть с помощью винта, расположенного на ползуне, произвести пробный пуск , поднос с кварцевой лопаткой поместить в головку трубы обжига, с тем, чтобы ее круглое отверстие зацепилось за нихромовую проволоку бруска для отправки образцов, отрегулировать расстояние между контроллером и высокотемпературной печью, распределить 1 образец, 2 образец посередине кварцевой лопатки так, чтобы они находились на месте 500℃ и1150℃. 5. Монтаж бака электролиза и обнаружение утечки : отверткой выкрутить 4 винта, находящихся в крышке электролитической ванны , опустить в бак электролиза палку миксера, накрыть крышкой, затянуть болт, плотно накрыть резиновой пробкой, включить переключатель источника питания очистительного блока, отрегулировать поток воздуха до 1000 mL / min , затем закрыть проточный клапан между трубкой обжига и баком электролиза , поток воздуха упадет ниже 500 mL / min , то это говорит о хорошей плотности воздуха, в противном случае, необходимо проверить детали и их сопряжение. 6. Приготовление смеси для электролиза : взвесить 6 грамм йодированного калия, 6 грамм бромистого калия, растворить в 250 миллилитрах дистиллированной воды, затем добавить 10 миллилитров ледяной уксусной кислоты. Смесь для электролиза можно использовать многократно, время использования зависит от количества раз использования смеси и содержания серы в образцах, если уровень PH в смеси в пределах 1—3 , то ее можно использовать, когда уровень PH меньше 1 заменить. Каждый раз перед тестированием образцов, нужно несколько раз проводить пробный анализ отбросных образцов, с тем, чтобы откорректировать потенциал электродов калия и ионов калия в электролитической ванне до нужной величины. 7. Влить смесь для электролиза в электролитическую ванну, включить миксер, ручкой медленно отрегулировать скорость вращения до необходимой , но нельзя устанавливать слишком высокую – это может привести к асинхронии, если возникнет асинхрония, необходимо выключить переключатель электролиза, установить минимальную скорость вращения, дождаться остановки двигателя, затем снова отрегулировать. 8. Перед взвешиванием тестируемых образцов, на сколько это возможно, равномерно смешать тестируемые в колбе образцы, лучше всего поднять крышку колбы и перемешать образцы мерной ложкой, тщательное смешение образцов обеспечит точность результата. 9. Технология анализа : ( 1 ) Включить переключатель источника питания, прибор будет контролировать автоматический нагрев печи. ( 2 ) Открыть переключатель газового насоса, проверить на наличие утечки. Открыть проточный клапан, отрегулировать поток воздуха до, примерно, 1000 mL / min . Открыть переключатель миксера, отрегулировать скорость вращения. ( 3 ) Подождать, пока температура печи поднимется до 1050℃ , открыть переключатель электролиза, нажать клавишу [2/электролиз] , проверить больше ли 35 mv напряжение электролиза , если меньше 35 mv , необходимо тестировать отбросные образцы, чтобы сбалансировать смесь электролиза, до тех пор, пока давление не будет выше 35 mv ( 4 ) На фарфоровой лопатке взвесить около 50 грамм угля, покрыть тонким слоем триокиси вольфрама ( либо триокисью бивольфрама ), фарфоровую лопатку положить на кварцевый поднос, нажать клавишу [Старт] , ввести трехзначное число веса образца, снова нажать клавишу [Старт] , начнется тестирование образца. После начала тестирования, установить температуру, распределить на 500℃ и 1150℃ , время остановки определяется в соответствии с заданным временем окончанием обжига образцов, после обжига образцов автоматически происходит титрирование, вес процесс управляется программой, после возвращения кварцевого подноса и фарфоровой лопатки в начальное положение, принтер выводит результат, анализ закончен. Когда необходимо напечатать отчет, пожалуйста, заново введите номер образца, отчет напечатается автоматически. 10. После окончания анализа, выключить переключатель электролиза, затем закрыть проточный клапан и выключить миксер, спустить смесь электролиза, дистиллированной водой промыть бак электролиза, затем закрыть очистительный блок. 11. Анализы, желательно, проводить беспрерывно, если время между анализами большое, то перед проведением нового анализа необходимо сначала обжечь отбросный образец. Отображение параметров: Температура печи отображается в левом окне дисплея, остальные параметры и данные отображаются в правом окне дисплея. Обычная форма отображения данных в правом окне дисплея “Буква + цифра” Способ отображения и значение приведены в таблице 1. Таблица 1

Уход за прибором: 1. Прибор необходимо предохранять от попадания пыли и едких веществ, держать в сухой среде, в случае длительного неиспользования, необходимо накрыть пластмассовым покрытием и, на это время, отсоединить от источника питания, просушить прибор. 2. При появлении на стеклянной плавильной доске и в ее трубке черного осадка, необходимо почистить прибор. Способ чистки следующий : снять электролитическую ванну ( не нужно открывать крышку ), сначала влить в электролитическую ванну немного воды , так чтобы вода не касалась плавильной доски , используя капельницу влить в отвод плавильной доски приготовленный раствор (5 грамм калиевого хромпика и 10 миллилитров воды , нагреть раствор, после охлаждения медленно влить 100 миллилитров концентрированной серной кислоты) , подождать пока раствор полностью перельется, повторно добавить 2—3 раза , таким образом можно удалить черный осадок с плавильной доски и отвода , затем еще раз водой промыть бак электролиза, ватными палочками вытереть ответвление трубки плавильной доски, так, чтобы не осталось моющего раствора , плавильная доска должна быть такой чистой, как изначально , установить электролитическую ванну, открыть электромагнитный насос, воздухом высушить стеклянную плавильную доску и ответвление трубки, затем снова влить электролитический раствор. Если на стеклянном клапане между трубкой обжига и электролитической ванной образуется черный осадок, то его достаточно протереть фильтрованной бумагой. 3. Если после очистки стеклянной плавильной доски расходометр показывает, что скорость потока достигла 1000 миллилитров в минуту, или, хотя и достигла 1000 миллилитров в минуту , но на плавильной лоске нет пузырьков либо их очень мало , нужно проверить нету ли в какой либо части утечки воздуха из электромагнитного насоса в электролитическую ванну или закупорки, включая эмульсионную трубку, кремнекаучуковая трубка, каучуковая пробка воздухоочистительной трубки, электролитическая ванна и т.д. 4. Не нужно прикасаться рукой к электроду индикатора или электроду электролиза , если во время вливания электролитического раствора забыли выключить переключатель электролиза на рабочей панели контроллера, электрод электролиза и электрод индикатора могут покрыться тонким слоем йода, привести к загрязнению электрода. Если загрязняется электрод индикатора, нарушается контроль в конце процесса, часто приводит к сверхтитрированию, в таком случае необходимо прочистить электрод этаноловым тампоном. 5. Чтобы избежать воспламенения образца и снизить вероятность потемнения плавильной доски, трубка обжига наполняется алюминиево-кремневокислым хлопком , его толщина 3-4 миллиметра , чтобы размер алюминиево-кремневокислового хлопка соответствовал размеру входного отверстия трубки обжига, конец входного отверстия приложить к алюминиево-кремневокисловому хлопку, сделать засечки, по этим засечкам вырезать круглый кусок хлопка, используя радиус головки и брусок, сходный с этим круглым куском, затолкать хлопок в высокотемпературную зону. 6. В процессе использования прибора следить за тем, чтобы электролитическая жидкость не попадала в трубку обжига.Неполадки и их признаки: Контроллер автоматически выдает неполадку, которая отображается в виде подсказки. Err 1 ——Неправильно воткнута термопара. Проверить правильность подключения термопары. Err 2 —— Термопара разомкнута. Проверить, разомкнут ли соединительный провод. Err 3 —— Утрата контроля тиристором. Проверить, пробит ли тиристор. Слишком низкое напряжение в сети, нестабильное напряжение, могут вызвать данную неполадку. Err 4 ——В тиристоре нет тока нагрева после запуска. Проверить, не сгорела ли кремнево-карбоновая трубка. Износ кремнево-карбоновой трубки, величина сопротивления, также могут стать причиной возникновения этой неполадки. Err 5 ——Проблема в электролитической ванной. Нет электролитической жидкости или электролитическая жидкость неэффективна, разомкнут электрод. Err 6 ——Плата отправки образцов. Высокое сопротивление при отправке образцов привело к остановке отправки образцов или к сокращению скорости. сульфур-тестер Ссылки по теме :

ZNLRY-2000 калориметр |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Индекс : 458030 Адрес: Китай, Провинция Хэ Нань, город Хэ Би, улица Тси День, 41 Телефон : Звонок из России в КНР, впереди добавить 001-86-392-2170277,3313798 факс : Звонок из России в КНР, впереди добавить 001-86-0392-2170244,2172001 Компания по исследованию и развитию науки и техники, ООО "Мин Шэн" |